L’ascesa degli elementi di fissaggio specializzati nelle costruzioni moderne

Il panorama delle costruzioni e degli appalti sta subendo un cambiamento significativo, allontanandosi da un approccio unico per tutti alle soluzioni di fissaggio. Questa evoluzione è guidata dalle crescenti richieste di integrità strutturale, efficienza in cantiere e durabilità a lungo termine dei progetti. Al centro di questa trasformazione ci sono gli specialisti chiodi hardware di fissaggio , progettato per affrontare sfide precise. Gli appaltatori riconoscono sempre più che il chiodo giusto può ridurre drasticamente i tempi di manodopera, evitare richiamate e migliorare la qualità complessiva del loro lavoro. Questa tendenza non riguarda un singolo prodotto ma una comprensione completa della scienza dei materiali, dei requisiti applicativi e dei parametri prestazionali. L'appaltatore moderno dà priorità agli elementi di fissaggio che garantiscono affidabilità in condizioni specifiche, sia che si tratti di affrontare condizioni meteorologiche estreme, di lavorare con nuovi materiali compositi o di dover soddisfare rigorosi codici di costruzione. Questa sezione esplora i fattori a livello macro che spingono i chiodi specializzati in prima linea negli strumenti professionali e pone le basi per comprendere le categorie specifiche che guidano la carica.

Potenza di tenuta superiore per applicazioni di incorniciatura impegnative

L'intelaiatura rimane la spina dorsale di qualsiasi progetto strutturale e la scelta del chiodo in questo caso è fondamentale. Una tendenza chiave tra gli appaltatori è il passaggio a chiodi progettati per una capacità di tenuta e una resistenza al taglio senza precedenti. Ciò è particolarmente evidente nella ricerca e nell'adozione di i migliori chiodi per strutture in legno trattato a pressione . Il legname trattato a pressione, a causa dei suoi conservanti chimici e del contenuto di umidità spesso più elevato, rappresenta una sfida unica; i chiodi standard possono corrodersi rapidamente, portando a guasti prematuri e debolezza strutturale.

Comprendere la sfida della corrosione

Le sostanze chimiche utilizzate per proteggere il legname dalla putrefazione e dagli insetti, come il rame quaternario alcalino (ACQ) o il rame azolico, sono altamente corrosivi per l'acciaio standard. Gli appaltatori hanno imparato attraverso una costosa esperienza che l'utilizzo del dispositivo di fissaggio sbagliato può causare macchie antiestetiche (trascinamento del tannino) e, cosa più pericolosa, ridurre significativamente l'integrità strutturale in pochi anni. Ciò ha stimolato la domanda di elementi di fissaggio appositamente progettati per resistere a questo ambiente aggressivo.

Caratteristiche dei chiodi per cornici ad alte prestazioni

I chiodi di tendenza in questa categoria condividono diverse caratteristiche distintive che li differenziano dai chiodi da cornice di base:

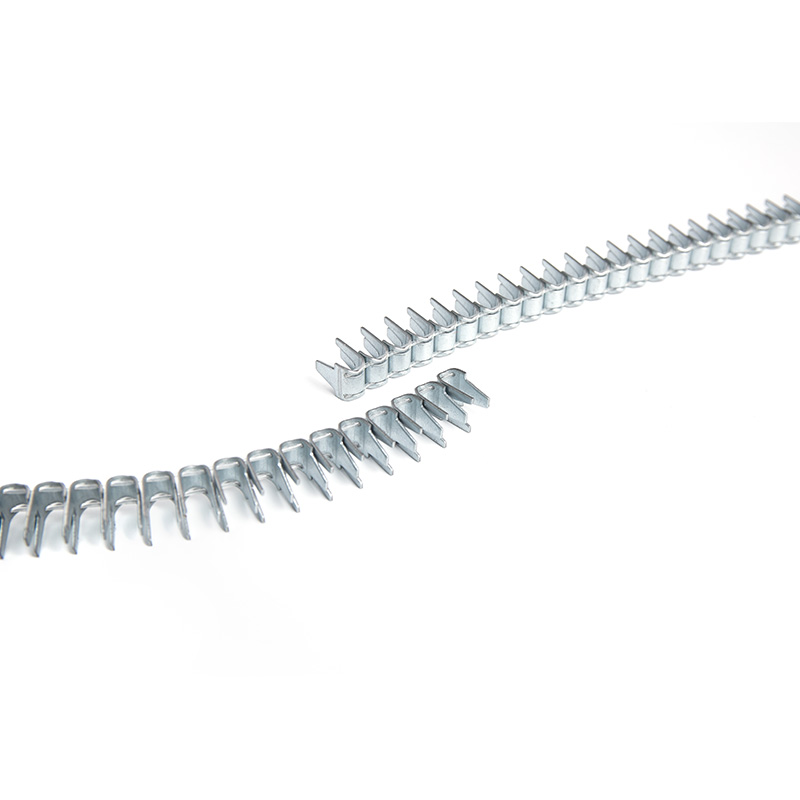

- Materiale e rivestimento: I rivestimenti zincati a caldo (HDG) rappresentano uno standard minimo, ma la tendenza va verso l’acciaio inossidabile o i rivestimenti brevettati a doppia barriera che offrono uno scudo più spesso e più resistente contro la corrosione chimica.

- Design del gambo: I design con gambo ad anello o gambo a vite sono diventati la norma per le strutture critiche con legno trattato a pressione. Il gambo filettato fornisce un'eccezionale resistenza al ritiro, impedendo ai chiodi di arretrare quando il legno si asciuga e stagiona, che è un problema comune con i chiodi con gambo liscio.

- Design della testa e del punto: Le teste completamente rotonde forniscono una superficie di appoggio più ampia per fissare connettori e ganci per incorniciatura, mentre le punte diamantate o affilate consentono una guida più semplice, soprattutto nel legno denso e trattato, riducendo il rischio di piegatura.

Confronto: chiodi per cornici standard e chiodi ingegnerizzati

Il divario prestazionale tra un chiodo liscio standard, un chiodo con finitura lucida e un chiodo moderno per legname trattato è sostanziale. Ad esempio, mentre un chiodo standard può fare affidamento sull'attrito per la tenuta, un chiodo con gambo ad anello agisce come una vite, bloccandosi meccanicamente nelle fibre del legno. La differenza in termini di longevità è ancora più netta; un chiodo in acciaio lucido a contatto con il legname ACQ può mostrare una corrosione significativa in meno di 6 mesi, mentre un chiodo adeguatamente rivestito può durare decenni. La tabella seguente illustra le principali distinzioni:

| Caratteristica | Chiodo per cornice standard (finitura lucida) | Chiodo ingegnerizzato per legname trattato |

|---|---|---|

| Materiale primario | Acciaio al carbonio di base | Acciaio inossidabile o acciaio rivestito HDG |

| Resistenza alla corrosione | Molto basso; soggetto a rapida ruggine e macchie | Molto alto; progettato per la resistenza chimica |

| Resistenza al ritiro | Moderato; si basa sull'attrito del gambo liscio | Estremamente alto; anello/gambo vite si blocca meccanicamente |

| Applicazione tipica | Interni, intelaiatura non critica con legno secco | Strutture esterne, ponti, montanti, tutto a contatto con legno trattato |

| Sicurezza del progetto a lungo termine | Alto rischio di fallimento, con conseguente richiamata | Elevata affidabilità, riducendo la manutenzione a lungo termine |

Questa attenzione alle prestazioni specializzate spiega perché gli appaltatori tendono a optare per queste soluzioni ingegneristiche, considerandole non come una spesa ma come un investimento nella qualità del progetto e nella reputazione professionale.

Migliorare l'efficienza e la finitura nei lavori esterni

Oltre all'intelaiatura strutturale, la finitura e la longevità dei rivestimenti esterni e delle finiture sono fondamentali per l'attrattiva del marciapiede e la protezione dagli agenti atmosferici. In questo caso la tendenza è decisamente verso elementi di fissaggio che scompaiono pur svolgendo una funzione durevole. Ciò è perfettamente catturato dalla crescente preferenza degli appaltatori per chiodi per rivestimenti con gambo ad anello zincato . Questi chiodi risolvono due importanti sfide esterne: mantenere la forza nonostante i movimenti stagionali del legno e la resistenza agli elementi.

Il problema del fallimento del raccordo

I guasti ai rivestimenti spesso derivano dalla fuoriuscita dei chiodi o dalla corrosione che causa striature. I chiodi per rivestimenti standard possono allentarsi man mano che il substrato si espande e si contrae con l'umidità e i cambiamenti di temperatura. Una volta che l'unghia si ritira, compromette la tenuta, consente l'ingresso di umidità e crea un aspetto poco attraente. Inoltre, la ruggine causata da un chiodo corroso può lasciare tracce sul rivestimento, danneggiandone permanentemente la finitura.

Perché il gambo dell'anello zincato è la soluzione di tendenza

La combinazione di zincatura e design del gambo dell'anello affronta direttamente questi punti critici. Il rivestimento zincato, tipicamente uno strato di zinco applicato tramite un processo di immersione a caldo, funge da barriera sacrificale. Si corrode lentamente nel tempo, proteggendo l'acciaio sottostante dalla ruggine. Il design del gambo dell'anello garantisce che il chiodo, una volta inserito, sia estremamente difficile da estrarre. Gli anelli mordono le fibre del legno, creando una presa "unidirezionale" che resiste alle forze cicliche che cercano di spingere indietro il chiodo. Questo è fondamentale per materiali come scandole di cedro, rivestimenti in legno duro o persino rivestimenti in legno ingegnerizzato che subiscono movimenti significativi.

- Flusso di lavoro migliorato: L'utilizzo di questi chiodi affidabili riduce la necessità di riavvitare i chiodi scoppiati più avanti nel lavoro o durante la visita finale, risparmiando tempo.

- Superiorità estetica: La testa piccola e pulita di un chiodo per rivestimenti è progettata per essere posizionata a filo o leggermente sotto la superficie senza spaccare il materiale. Se abbinato a un riempitivo in tinta, diventa praticamente invisibile.

- Invecchiamento a lungo termine: Un rivestimento zincato di alta qualità garantisce che non compaiano strisce di ruggine, preservando l'aspetto pulito del rivestimento verniciato o colorato per tutta la vita della finitura.

Gli appaltatori che danno priorità ai lavori esterni di qualità hanno reso questo tipo di chiodo uno standard nel loro inventario, riconoscendo che salvaguarda sia il loro sforzo di installazione che l'investimento del cliente.

Il ruolo critico degli elementi di fissaggio nell'integrità del tetto

La copertura è senza dubbio uno degli ambienti più gravosi per un elemento di fissaggio, poiché lo espone a radiazioni UV, sbalzi di temperatura estremi, forze di sollevamento del vento e umidità. Una perdita dal tetto può causare danni interni catastrofici, rendendo la scelta del dispositivo di fissaggio una questione di sicurezza dell’edificio. Ciò ha portato a una chiara tendenza verso soluzioni altamente ingegnerizzate, in particolare l’uso di chiodi per coperture con rondelle in gomma per tegole di asfalto .

Anatomia di un sigillo a prova di perdite

La funzione principale di un chiodo per tetti non è solo quella di tenere ferma la tegola, ma di creare una tenuta stagna nel punto di penetrazione. Un chiodo standard lascia un foro attraverso il quale l'acqua può assorbire. La rondella di gomma integrata (o guarnizione in neoprene) su un chiodo per tetti è progettata per comprimersi saldamente contro la superficie della tegola, formando una guarnizione flessibile e durevole che blocca l'ingresso dell'acqua.

Caratteristiche chiave dei chiodi per tetti efficaci

- Materiale e design della rondella: La rondella deve essere realizzata in elastomero stabile ai raggi UV e resistente all'ozono come la gomma EPDM. Dovrebbe essere abbastanza largo da creare un sigillo ampio e abbastanza spesso da mantenere la compressione per decenni senza rompersi o degradarsi.

- Gambo e rivestimento del chiodo: Un anello o un gambo a spirale fornisce una resistenza superiore al sollevamento del vento. L'acciaio deve essere fortemente zincato o, nelle zone costiere, in acciaio inossidabile per resistere alla corrosione dovuta all'umidità costante.

- Coerenza di guida: Il chiodo deve essere inserito alla profondità corretta: a filo, non eccessivamente inserito. Un chiodo troppo spinto può tagliare o comprimere eccessivamente la rondella, mentre un chiodo troppo spinto lascia la tenuta incompleta. Ciò rende cruciali la precisione e la regolazione della pistola sparachiodi.

Conseguenze dell'utilizzo di elementi di fissaggio di qualità inferiore

Il rischio di utilizzare un chiodo senza rondella o con una rondella di scarsa qualità non può essere sopravvalutato. L'intrusione di acqua nel foro di un chiodo è lenta e spesso invisibile dall'esterno, portando alla putrefazione del tetto, a danni all'isolamento e alla crescita di muffe in soffitta. Il costo per riparare questo danno supera di gran lunga il premio minimo pagato per chiodi per tetti di alta qualità e conformi alle norme. Gli appaltatori specializzati in coperture comprendono che la loro reputazione è letteralmente inchiodata al tetto con ogni elemento di fissaggio che utilizzano, rendendo questa categoria non negoziabile in termini di qualità.

Protezione delle connessioni per carichi pesanti con precisione

Per le applicazioni in cui la robustezza e la capacità di carico sono fondamentali, come l'installazione di pannelli di registro per ponti, la costruzione di muri di sostegno o il fissaggio di hardware strutturale, gli appaltatori richiedono un dispositivo di fissaggio che funzioni come un bullone ma si installi come un chiodo. Questa esigenza ha alimentato la popolarità di viti strutturali vs chiodi per ganci per travetti . Sebbene tecnicamente si tratti di una classe di dispositivi di fissaggio diversa, questo dibattito evidenzia la tendenza verso sistemi di fissaggio specializzati e ad alta resistenza.

L'approccio tradizionale alle unghie e i suoi limiti

Tradizionalmente, i ganci per travetti e altri connettori strutturali venivano fissati con chiodi corti e spessi, spesso specificati dal produttore del connettore. Sebbene efficace se guidato perfettamente, questo metodo presenta degli inconvenienti. L'inserimento manuale di numerosi chiodi in spazi ristretti richiede tempo ed è fisicamente impegnativo. C'è anche il rischio di perdere il segno o di piegare un chiodo, il che può compromettere la resistenza della connessione. Inoltre, se è necessario rimuovere un chiodo per effettuare una regolazione, è estremamente difficile farlo senza danneggiare il legno circostante.

L’ascesa della vite strutturale

Le viti strutturali, note anche come viti a registro o viti per carichi pesanti, sono progettate per sostituire direttamente questi chiodi specificati. Sono realizzati in acciaio temprato e presentano filettature aggressive e punte affilate progettate per la guida veloce con un avvitatore a percussione.

| Aspetto | Chiodi tradizionali per travetti | Viti strutturali moderne |

|---|---|---|

| Velocità di installazione | Più lento; richiede più colpi di martello per chiodo | Più veloce; guidato rapidamente con un avvitatore ad impatto |

| Controllo dell'installazione | Maggiore rischio di piegamenti o colpi laterali | Installazione precisa e diritta con minore affaticamento dell'utente |

| Regolabilità e rimozione | Molto difficile da rimuovere senza danni | Può essere fatto marcia indietro e riguidato se necessario |

| Resistenza al taglio e alla trazione | La resistenza è certificata se utilizzata come specificato | La robustezza è certificata e spesso comparabile o superiore; deve essere verificato per il connettore specifico. |

| Requisito dello strumento | Martello o chiodatrice pneumatica | Avvitatore a percussione o trapano a coppia elevata |

È fondamentale notare che gli appaltatori devono sempre utilizzare elementi di fissaggio ufficialmente approvati ed elencati per l'uso con la marca e il modello di connettore specifico. La tendenza, tuttavia, è chiara: laddove le norme e le specifiche del produttore lo consentono, i professionisti optano per la velocità, la precisione e la riduzione degli errori di installazione offerti dalle viti strutturali per questi punti critici. Questo cambiamento sottolinea il tema più ampio dell’utilizzo di elementi di fissaggio appositamente progettati per ottenere risultati migliori in modo più efficiente.

Scegliere il dispositivo di fissaggio giusto per materiali compositi e ingegnerizzati

La rivoluzione dei materiali da costruzione ha introdotto una vasta gamma di rivestimenti compositi, pannelli di rivestimento ed elementi strutturali. Questi materiali, spesso realizzati in fibra di legno e plastica o compositi interamente sintetici, hanno requisiti di fissaggio diversi rispetto al legno naturale. Una domanda comune e critica per gli appaltatori è come scegliere tra chiodi in acciaio inox e chiodi rivestiti per decking composito . Fare la scelta sbagliata in questo caso può portare a macchie, formazione di funghi attorno alla testa del dispositivo di fissaggio e guasti prematuri.

Comprendere l'interazione materiale

I materiali compositi possono essere abrasivi e contenere sostanze chimiche o umidità che reagiscono con determinati metalli. Inoltre, si espandono e si contraggono a velocità diverse rispetto al legname tradizionale. Un dispositivo di fissaggio deve accogliere questo movimento senza allentarsi o causare danni estetici.

Acciaio inossidabile: la scelta premium

I chiodi in acciaio inossidabile, in particolare la serie 304 o la serie 316 più di grado marino, offrono il massimo livello di resistenza alla corrosione. Sono essenzialmente inerti e non reagiscono con le sostanze chimiche presenti nel materiale composito. Ciò li rende la scelta più sicura per prevenire qualsiasi possibilità di macchie di ruggine, che è una preoccupazione fondamentale per le pavimentazioni composite di colore chiaro o ricoperte. La loro resistenza e durata sono eccezionali, anche se hanno un costo iniziale più elevato.

- Ideale per: Progetti di decking compositi di fascia alta, ambienti costieri con nebbia salina, aree con condizioni meteorologiche estreme o quando la garanzia del produttore raccomanda o richiede esplicitamente l'acciaio inossidabile.

- Considerazione: L'investimento iniziale è più elevato, ma elimina il rischio di costose richieste di garanzia o di sostituzione del ponte a causa di guasti agli elementi di fissaggio.

Chiodi rivestiti di alta qualità: l'alternativa ingegnerizzata

Alcuni produttori producono chiodi rivestiti appositamente progettati per i compositi. Questi possono avere uno spesso rivestimento polimerico o un rivestimento metallico brevettato che fornisce una barriera. Sono spesso abbinati al colore del piano di calpestio (ad esempio grigio o marrone) per un aspetto più nascosto.

- Ideale per: Progetti in cui il budget rappresenta un vincolo maggiore e il produttore del composito approva uno specifico elemento di fissaggio rivestito. Possono anche essere preferiti per la loro capacità di abbinamento dei colori.

- Considerazione: È fondamentale verificare che il chiodo rivestito sia esplicitamente classificato e garantito per l'uso con la marca specifica di materiale composito. Il rivestimento deve essere sufficientemente resistente da resistere ai graffi durante il processo di guida.

La tendenza tra gli appaltatori informati è quella di propendere fortemente per l'acciaio inossidabile per applicazioni composite critiche, considerando il costo aggiuntivo come un'assicurazione per la propria manodopera e la soddisfazione del cliente. Questo approccio meticoloso per abbinare l'elemento di fissaggio al substrato esemplifica la diligenza professionale che ora è uno standard nel settore, garantendo che i materiali moderni funzionino come previsto per tutta la loro durata.